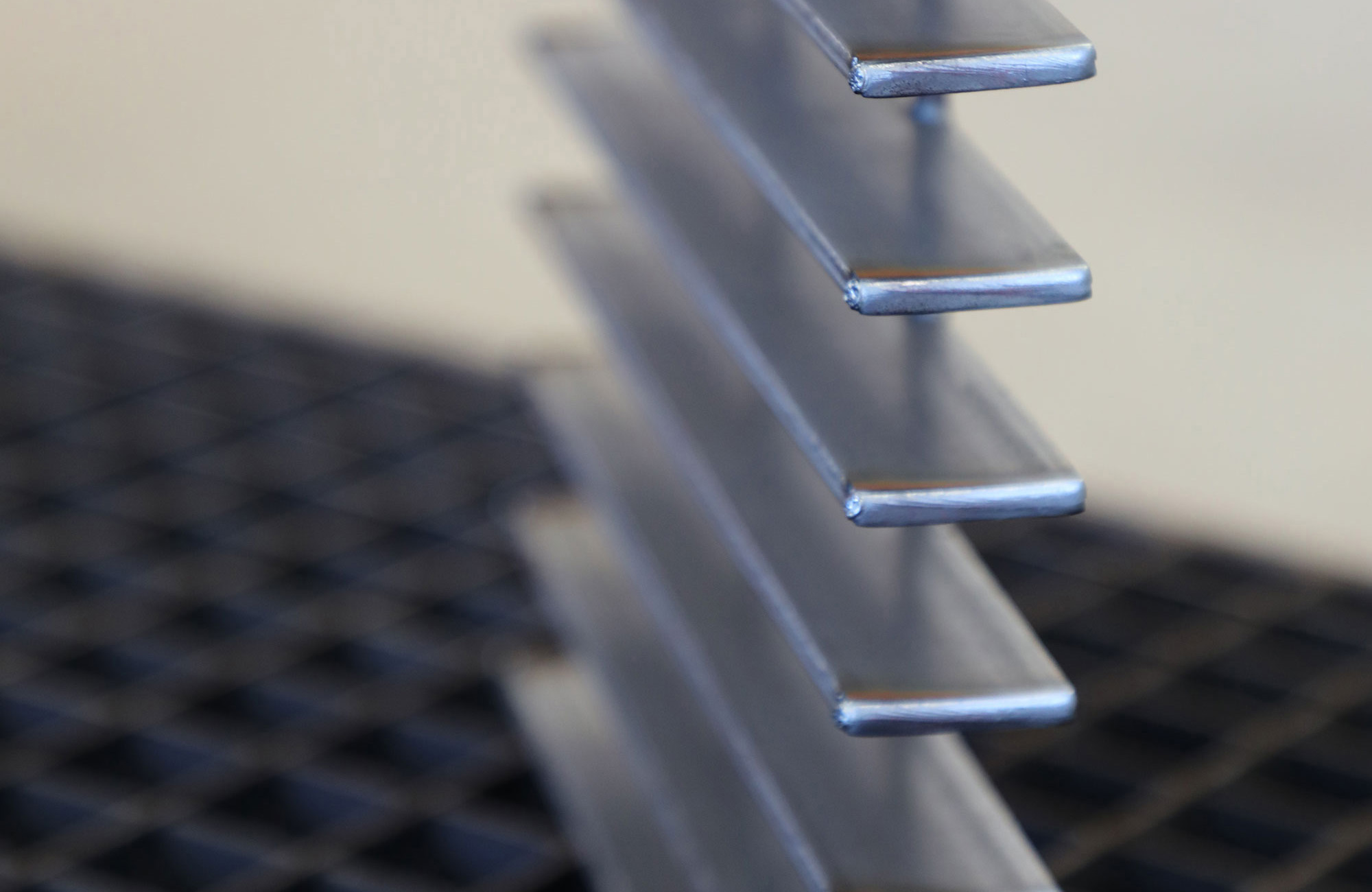

Gitterroste

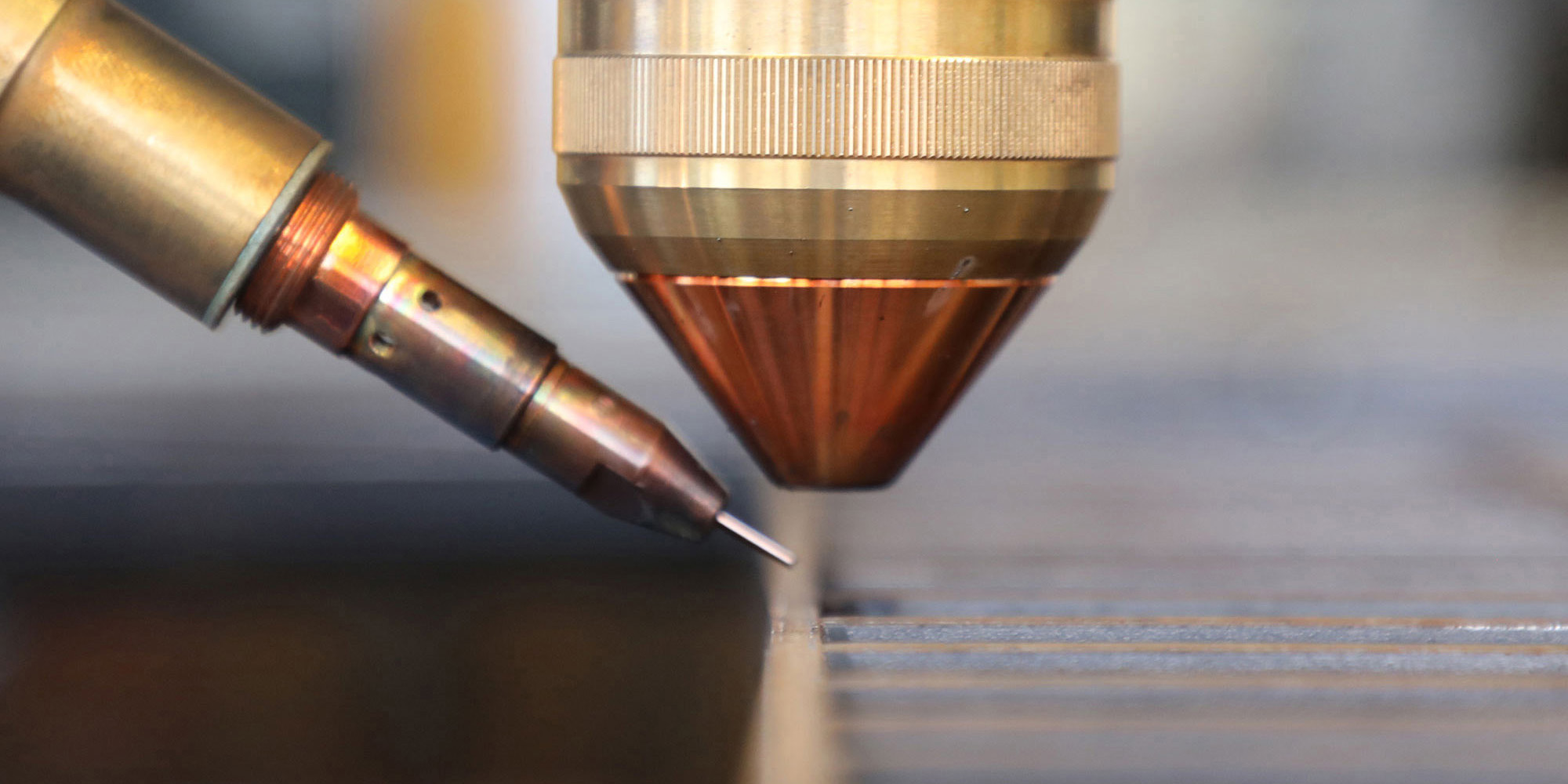

HotWire – Plasmaschneiden unterbrochener Strukturen

Mit dem patentierten HotWire-Verfahren können unterbrochene Strukturen und nicht leitende Werkstoffe wie z.B. Gitterroste, Stahlbeton, aber auch Keramik oder Glas geschnitten werden.

Die Grundlage bildet das indirekte Plasmaschneiden, bei dem der Plasmabogen nicht zwischen Kathode und Werkstück brennt, sondern zwischen der Kathode und einem kontinuierlich zugeführten Draht.

Vorteile des HotWire-Verfahrens

Im Gegensatz zum autogenen Brennschneiden können mit dem HotWire-Verfahren unterschiedliche Konturen ohne zusätzliches Vorwärmen und ohne den Einsatz eines Drehaggregates richtungsunabhängig geschnitten werden. Gitterroste aus kritischen Materialien wie CrNi-Stählen und Aluminium lassen sich im Gegensatz zum Autogenprozess sicher und zuverlässig schneiden.

Entsprechend der Auswahl der Plasmastromquelle stehen 280 A oder 360 A Schneidstrom zur Verfügung. In Abhängigkeit von Material, Schneidstrom, Steghöhe und der gewünschten Geometrie sind Schneidgeschwindigkeiten bis zu 1,1 m/min bei guter Schnittqualität möglich. Durch den kontinuierlichen Lichtbogen werden die Verschleißteile nur gering beansprucht - bei gleichzeitig hoher Prozesssicherheit.

Neben industrieller Gitterrostfertigung wird HotWire-Plasmaschneiden unter anderem beim Rückbau kerntechnischer Anlagen angewendet.

Geeignete Stromquellen:

HiFocus 360i neo und HiFocus 440i neo

Download für weitere Informationen: